نویسنده: پردراگ پرساک، مدیر فنی منطقه¬ایEW Nutrition

برگردان: دکتر محمد طاهری

افت بار یکی از عناصر تاثیرگذار اساسی در تولید است. با توجه به الزامات پایداری، کمبود مواد اولیه خوراک، و فشار مداوم بر بازدهی انرژی، ما باید در نحوه برخورد با تمام عناصری که بر تولید اثر گذارند، تجدید نظر کنیم. افت بار یکی از عناصر تاثیرگذار ضروری است.

افت بار چیست؟

به زبان ساده، افت بار کاهش وزن در خوراک یا مواد اولیه خوراک در طول دریافت، فرآوری یا ذخیره سازی است. افت بار در سطح مزرعه و همچنین در کارخانجات خوراک دام اتفاق می افتد. در این مقاله به مورد دوم می پردازیم. نکات یا دلایلی که چرا این اتفاق می افتد متنوع است، اما ناشناخته نیست. ضایعات، گرد و غبار، آفات، از دست دادن رطوبت و انحراف در وزن، از مهم ترین آن ها هستند. با گذشت زمان، به راهکارهای موثری که مانع از خسارات ناشی از آفات پر و حشرات می شوند، دست یافتیم که منابع ارزشمندی را از بین میبردند و عامل افت بار بودند. ما همواره در کنترل وزن در زمان دریافت و ارسال بار، با متعادل نمودن کامل ترازو مهارت داریم. اما نکته ای که در ارتباط با هسته تولید خوراک و مهمترین ضرر آن، هنوز در معرض دید است، از دست رفتن رطوبت از طریق آسیاب می باشد.

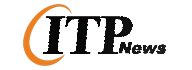

شکل 1: نقاط از دست دادن رطوبت و اضافه شدن در آسیاب خوراک

آسیاب کردن یکی از نقاط اصلی افت بار

آسیاب کردن و پیرو آن کاهش اندازه ذرات به دلایل زیادی ضروری است (دستکاری، تغذیه، فرآوری، یکنواختی میکس، …) و اگر بخواهیم خوراک عالی تولید کنیم، اجتناب ناپذیر است. در مورد آسیاب کردن با آسیاب چکشی از انرژی جنبشی استفاده می کنیم تا چکش ها به اندازه دلخواه هسته ها را خرد کنند. اگرچه این نوع آسیاب بسیار کارآمد است، اما در این فرآیند بخشی از انرژی جنبشی نیز به حرارت منتقل می گردد که در نتیجه سبب افزایش دمای مواد اولیه خوراک فرآوریشده و از بین رفتن قسمتی از رطوبت با ارزش میشود. علاوه بر این به دلیل کاهش اندازه و بزرگ شدن سطح، جای بسیار بیشتری برای تبخیر و جابجایی رطوبت وجود دارد. این هدر رفت می تواند تا 2٪ باشد. یکی از پارامترهای ضروری برای کیفیت بالای پلت، اندازه ذرات است، اما آسیاب بسیار ریز سبب افت بار بیشتری از طریق هدر رفت رطوبت و گرد و غبار می شود.

رطوبت تعیین کننده است، ما باید آن را مدیریت کنیم!

رطوبت با ارزش به دلایل زیادی مورد نیاز است. اول به دلیل وزن. دلیل دیگر این است که چگالی غذایی برای مواد اولیه خوراک با در نظر گرفتن رطوبت خاصی محاسبه می شود. علاوه بر این، رطوبت بر پارامترهای فرآوری در طول فرآیند پلتسازی تأثیرگذار است (رطوبت مناسب در کاندیشنر باید 16-18٪ باشد). از آنجایی که از دست دادن رطوبت اجتناب ناپذیر است و مهمترین بخش از دست رفته یا افت بار را نشان می دهد، باید آن را مدیریت کنیم. برای این منظور باید رطوبت از دست رفته را با یک رطوبت اضافی جایگزین کنیم. و در این فرآیند، ما زمان کوتاهی را در اختیار داریم تا آن را به درستی انجام دهیم. معمولاً زمان کافی برای به اصطلاح «خیساندن» نداریم، اما با کمک سورفکتانتها میتوان این فرآیند را تسریع کرد.

Surf-Ace به حفظ رطوبت در خوراک کمک می کند

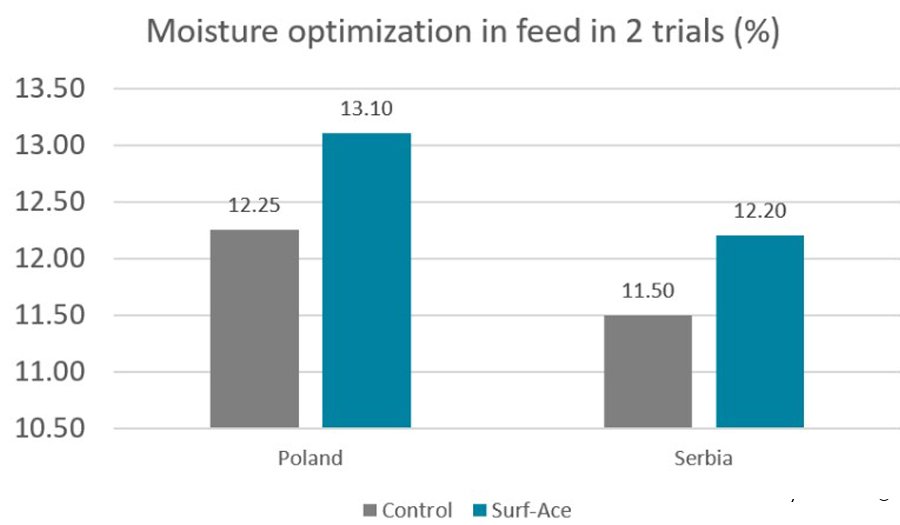

Surf-Ace، یک پیش مخلوط نگهدارنده مایع برای بهینه سازی رطوبت، که حاوی اسیدهای آلی/ نمک های اسید آلی، امولسیفایرها و سورفکتانت ها است و به حفظ رطوبت در خوراک کمک می کند. تهویه می تواند به وسیله کشش سطحی سد راه شود، زیرا آب یک لایه روی سطح ذرات خوراک تشکیل می دهد یا روغن سطح ذرات را می پوشاند. Surf-Ace با کاهش کشش سطحی، نفوذ و حفظ آب را بهبود می بخشد. آزمایشها اثر بهینهسازی رطوبت به وسیله Surf-Ace را نشان میدهند. آزمایشی که در اردن انجام شد، افزایش رطوبت را در مراحل مختلف فرآوری خوراک (فیدر، هیتر و محصول نهایی) و همچنین نگهداری بهتر آب در محصول را در طول ذخیره سازی نشان داد (شکل 2).

شکل 2: Surf-Ace رطوبت بالاتری را در مراحل مختلف فرآیند تولید خوراک بدست آورد

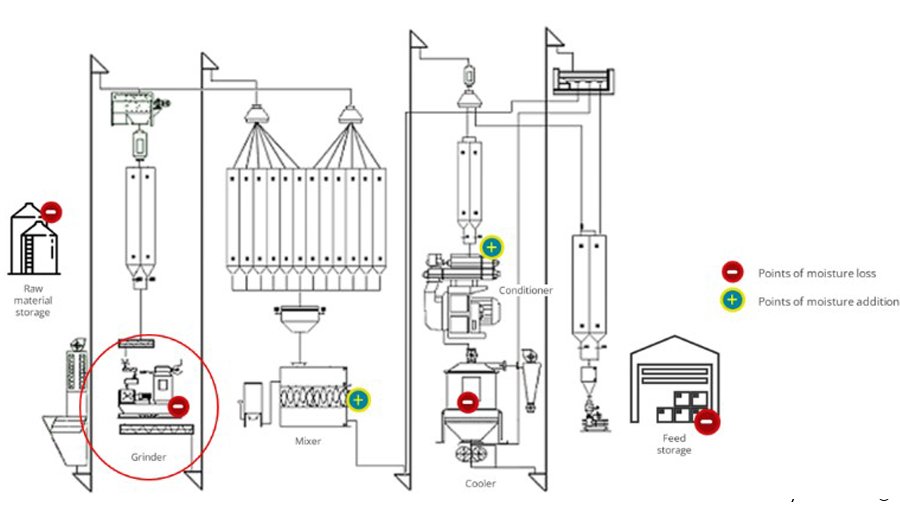

شکل 3: Surf-Ace ارائه شده برای رطوبت بالاتر در خوراک

سورفکتانت های موثر، افت بار در خوراک را به حداقل می رسانند

جمع شدگی در زمان افزایش هزینه ها باید به هر طریقی به حداقل برسد. صنعت خوراک سورفکتانت هایی را ارائه می دهد که رطوبت موجود در خوراک را در طول فرآوری حفظ، و حداقل در این بخش از افت بار جلوگیری می کنند. علاوه بر جنبه مالی، میزان رطوبت بهینه در خوراک و مواد اولیه خوراک برای ارائه کیفیت بالای خوراک، چه از نظر کیفیت پلت و چه درصد مواد مغذی، پراهمیت است. بنابراین، استفاده از سورفکتانتها نه تنها سودآوری را افزایش میدهند، بلکه بر پایداری نیز اثرگذارند.